|

|

| Ligne 1 : |

Ligne 1 : |

| {{Menu_H}} | | {{Menu_H}}__TOC__ |

| | |

| __TOC__ | |

| La norme CEI 60364-6 exige des vérifications initiales et périodiques des installations électriques. Le tableau électrique et tous ses composants continuent de vieillir, qu'ils soient en fonctionnement ou non. Ce processus de vieillissement est principalement dû à des influences environnementales et aux conditions d'exploitation. Pour veiller à ce que l'appareillage BT et en particulier les disjoncteurs conservent les caractéristiques de fonctionnement et de sécurité spécifiées au catalogue tout au long de la durée de vie, il est recommandé que : | | La norme CEI 60364-6 exige des vérifications initiales et périodiques des installations électriques. Le tableau électrique et tous ses composants continuent de vieillir, qu'ils soient en fonctionnement ou non. Ce processus de vieillissement est principalement dû à des influences environnementales et aux conditions d'exploitation. Pour veiller à ce que l'appareillage BT et en particulier les disjoncteurs conservent les caractéristiques de fonctionnement et de sécurité spécifiées au catalogue tout au long de la durée de vie, il est recommandé que : |

| * le dispositif soit installé dans des conditions environnementales et d'exploitation optimales, | | * le dispositif soit installé dans des conditions environnementales et d'exploitation optimales, |

La norme CEI 60364-6 exige des vérifications initiales et périodiques des installations électriques. Le tableau électrique et tous ses composants continuent de vieillir, qu'ils soient en fonctionnement ou non. Ce processus de vieillissement est principalement dû à des influences environnementales et aux conditions d'exploitation. Pour veiller à ce que l'appareillage BT et en particulier les disjoncteurs conservent les caractéristiques de fonctionnement et de sécurité spécifiées au catalogue tout au long de la durée de vie, il est recommandé que :

- le dispositif soit installé dans des conditions environnementales et d'exploitation optimales,

- des inspections de routine et l'entretien régulier soient effectuées par du personnel qualifié.

Influence de l'environnement

Un dispositif placé dans un environnement donné est soumis à ses effets. Les principaux facteurs environnementaux qui accélèrent le vieillissement de l'appareil sont les suivants :

- température,

- vibrations,

- humidité,

- atmosphères salines,

- atmosphères corrosives,

- poussière.

Maintenance préventive

La maintenance préventive consiste à réaliser, à des intervalles prédéterminés ou selon des critères prescrits, des contrôles visant à réduire la probabilité d'une défaillance ou une détérioration dans le fonctionnement d'un système.

Il existe deux types de maintenance préventive :

- l'entretien périodique : pour chaque type de produit, un document précisant les recommandations d'entretien est établi par le service technique. Les procédures de vérification, destinés à maintenir les systèmes ou leurs sous-ensembles en bon état de fonctionnement pendant la durée de service cible, doivent être effectués selon les intervalles de temps prévus dans le document,

- la maintenance conditionnelle : dans une certaine mesure, les opérations de maintenance conditionnelle sont un moyen de réduire (mais non d'éliminer) les opérations de maintenance périodique recommandées (donc limitées au strict minimum) qui nécessitent un arrêt annuel de l'installation. Ces opérations sont lancées lorsque des alarmes programmées indiquent qu'un seuil prédéfini est atteint. (Nombre de cycles > durabilité, indicateurs de vieillissement, ...). Les déclencheurs électroniques des disjoncteurs de puissance peuvent proposer ces fonctions. La maintenance conditionnelle est un moyen d'optimiser la maintenance de l'installation.

Niveau de maintenance

Il existe trois niveaux de maintenance recommandés.

Le tableau ci-dessous indique les opérations de maintenance et les intervalles en fonction du niveau :

Fig. H65 – Niveau de maintenance

| Niveau de maintenance |

Périodicité |

Opérations de maintenance

|

| Niveau II |

1 an |

Inspection visuelle et test fonctionnel, remplacement des accessoires défectueux

|

| Niveau III |

2 ans |

Idem niveau II, + opération de maintenance et test des sous-ensembles

|

| Niveau IV |

5 ans |

Idem niveau III, + diagnostic et réparations (par le constructeur)

|

Les intervalles indiqués sont valables pour des conditions environnementales et d'exploitation normales. Au cas où toutes les conditions environnementales sont plus favorables, les intervalles de maintenance peuvent être plus longs (par exemple, au niveau III, la maintenance peut être effectuée tous les 3 ans).

Si une seule des conditions est plus sévère, l'entretien doit être effectué plus fréquemment. Les fonctions liées spécifiquement à la sécurité nécessitent des intervalles particuliers.

Note : il est recommandé de tester les commandes d'arrêt d'urgence à distance et la protection de fuite à la terre (protection différentielle) à intervalles réguliers (tous les 6 mois).

Exemple de recommandation de maintenance pour disjoncteur de puissance (> 630 A)

Fig. H66 – Exemple de recommandations de maintenance pour disjoncteurs de puissance (> 630 A)

| Boîtier

|

|

| Le boîtier est un élément essentiel du disjoncteur.

Tout d'abord, il assure un certain nombre de fonctions de sécurité :

- isolement fonctionnel entre les phases elles-mêmes et entre les phases et les masses afin de résister aux surtensions transitoires présentes dans le réseau de distribution,

- écran évitant le contact direct de l'utilisateur avec les parties actives,

- protection contre les effets des arcs électriques et surpressions causées par les courts-circuits.

En second lieu, il sert à fixer le mécanisme d'actionnement des pôles, ainsi que les accessoires mécaniques et électriques du disjoncteur.

Sur le boîtier, il ne doit y avoir :

- ni trace de salissure (graisse), de poussière ou de condensation excessive qui réduisent tout isolement,

- aucun signe de brûlure ou de fissure qui réduirait la solidité mécanique du boîtier et donc sa capacité à résister aux courts-circuits.

La maintenance préventive des boîtiers consiste en une inspection visuelle de son état et un nettoyage avec un chiffon sec ou un aspirateur. Tous les produits de nettoyage avec solvants sont strictement interdits. Il est conseillé de mesurer l'isolement tous les cinq ans et après chaque déclenchement du à un court-circuit. Le produit doit être remplacé s'il présente des signes de brûlure ou de fissure.

|

|

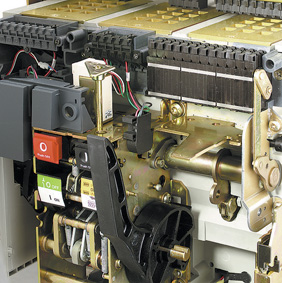

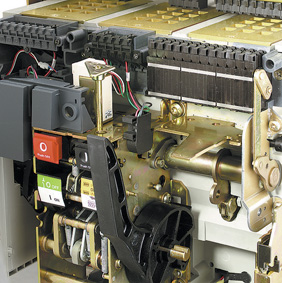

| Chambres de coupure (pour disjoncteurs ouverts)

|

|

| Lors d'un court-circuit, la chambre de coupure sert à éteindre l'arc et à absorber la grande quantité d'énergie parcourant la totalité de la boucle de court-circuit. Elle contribue également à l'extinction de l'arc au courant nominal. Une chambre de coupure qui ne serait pas en bon état ne serait pas capable d'éliminer entièrement le court-circuit ce qui, finalement, entraînerait la destruction du disjoncteur. Les chambres de coupure des disjoncteurs ouverts doivent être vérifiées régulièrement. Les ailettes des chambres de coupure peuvent être noircies, mais ne doivent pas être significativement endommagées. De plus, les filtres ne doivent pas être obstrués pour éviter la surpression interne. Il est conseillé d'utiliser un aspirateur plutôt qu'un chiffon pour enlever la poussière des chambres de coupure par l'extérieur.

|

|

| Contacts principaux (pour disjoncteurs ouverts)

|

|

| Les contacts établissent et coupent le courant dans des conditions normales (courant nominal de l'installation) et dans des conditions exceptionnelles (surcharges et courts-circuits). Les contacts sont érodés par les nombreux cycles d'ouverture et de fermeture et peuvent être particulièrement détériorés par des courants de court-circuit.

Des contacts usés peuvent entraîner une élévation anormale de température et accélérer le vieillissement de l'appareil.

Il est impératif d'enlever les chambres de coupure et de vérifier visuellement l'usure des contacts au moins une fois par an et après chaque court-circuit.

Les indicateurs d'usure de contact fournissent la valeur minimale absolue d'épaisseur qui ne doit pas être dépassée.

|

|

| Mécanismes de l'appareil et du châssis

|

|

| Le fonctionnement mécanique du disjoncteur peut être entravé par de la poussière, des chocs, des atmosphères agressives, un graissage inexistant ou excessif. La sécurité de fonctionnement est assurée par un dépoussiérage et un nettoyage général, un graissage approprié et l'ouverture / fermeture régulière du disjoncteur.

|

|

| Cycles de fonctionnement

|

|

| Le besoin impératif de continuité de service dans une installation signifie généralement que les disjoncteurs de puissance sont rarement manœuvrés. Si d'un côté, un nombre excessif de cycles de fonctionnement accélère le vieillissement de l'appareil, il est également vrai que l'absence de manœuvre sur une longue période peut entraîner des dysfonctionnements mécaniques. Une manœuvre régulière est nécessaire pour maintenir le niveau de performance normal de chaque partie impliquée dans les cycles d'ouverture et de fermeture.

Dans les installations où les disjoncteurs de puissance sont utilisés avec des groupes de secours, il est conseillé de faire fonctionner périodiquement le disjoncteur de la source alternative.

|

|

| Déclencheur électronique

|

|

Lorsqu'un défaut se produit dans l'installation, le déclencheur détecte le défaut et ordonne l'ouverture du disjoncteur, afin d'assurer la protection des personnes et des biens. Les composants et cartes électroniques sont sensibles à l'environnement (température ambiante, atmosphères humides et corrosives), et aux conditions de fonctionnement sévères (champ magnétique, vibrations, etc.). Pour assurer un fonctionnement correct, il convient de vérifier périodiquement :

- l'enchaînement des événements provoquant un déclenchement,

- le temps de réponse en fonction du niveau du courant de défaut.

Selon les conditions de fonctionnement et de l'environnement, il est recommandé d'estimer la durée de vie des composants et de les remplacer si nécessaire pour éviter tout risque de non-fonctionnement en cas de nécessité. Le remplacement préventif du déclencheur électronique est recommandé tous les 10 ans.

|

|

| Circuits auxiliaires

|

|

| Les bobines de déclenchement MX et XF sont respectivement utilisées pour ouvrir et fermer le disjoncteur à distance, en utilisant une commande électrique ou par un superviseur via un réseau de communication.

La bobine à manque de tension MN est utilisée pour couper le circuit d'alimentation si la tension du réseau de distribution chute ou disparaît, afin de protéger les personnes (arrêt d'urgence) ou les biens.

La maintenance préventive consiste à vérifier périodiquement leur fonctionnement aux valeurs minimales. Selon les conditions de fonctionnement et l'environnement, il est recommandé d'estimer leur durée

de vie et de les remplacer si nécessaire pour éviter tout risque de non-fonctionnement en cas de nécessité.

|

|

| Câblage auxiliaire

|

|

| Le câblage auxiliaire est utilisé pour transmettre les ordres aux différents dispositifs de commande et de transmettre les informations d'état. Des connexions incorrectes ou un isolement endommagé peuvent conduire à un non-fonctionnement du disjoncteur ou à des déclenchements intempestifs.

Le câblage auxiliaire doit être régulièrement vérifié et remplacé au besoin, en particulier en cas de vibrations, températures ambiantes élevées ou atmosphères corrosives.

|

|

| Contacts auxiliaires

|

|

| Les contacts indiquant l'état du disjoncteur (ON / OFF), la position du châssis (CE, CD, CT), un déclenchement en raison d'un défaut électrique (SDE) ou que le disjoncteur est "prêt à fermer" (PF) fournissent à l'opérateur les informations d'état nécessaires pour réagir en conséquence. Toute signalisation erronée peut nuire à un fonctionnement incorrect de l'appareil, ce qui pourrait mettre en danger les personnes et les biens. Un défaut de contact (usure, connexions desserrées) peut résulter de vibrations, de la corrosion ou de l'élévation anormale de la température. La maintenance préventive doit veiller à ce que les contacts soient bien ouverts ou passants en fonction de leurs positions.

|

|

| Motoréducteur

|

|

| Le motoréducteur (MCH) comprime automatiquement les ressorts du mécanisme d'enclenchement dès que le disjoncteur est fermé. Le motoréducteur permet la re-fermeture instantanée de l'appareil après une ouverture. Cette fonction peut être indispensable pour des raisons de sécurité. Le levier d'armement sert uniquement de commande de secours en cas de défaut de la tension auxiliaire. Compte tenu des forces mécaniques exercées pour recharger le mécanisme, le motoréducteur s'use rapidement. Des contrôles périodiques sur le fonctionnement du motoréducteur et le temps de recharge sont nécessaires pour assurer la fonction de fermeture de l'appareil.

|

|